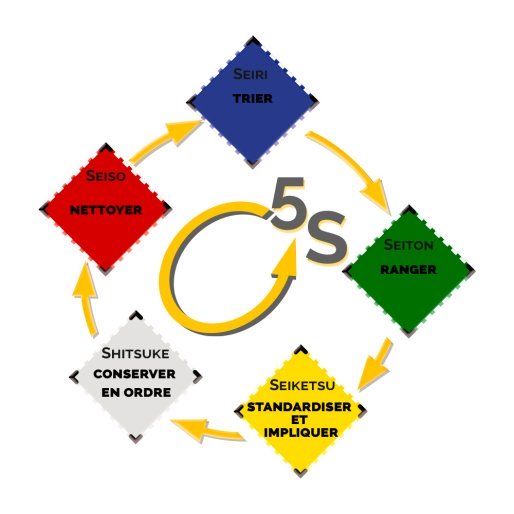

Les 5S la méthode japonaise : Seiri, Seiton, Seiso, Seiketsu, Shitsuke

La méthode 5S permet d’organiser un espace de travail ou de vie et améliore la qualité des produits, du temps de travail et de la productivité. A contrario elle permet de diminuer les risques d’accidents. Cette méthode responsabilise considérablement le personnel. Les collaborateurs se sentent plus concernés et s'impliquent davantage. Cette méthode est un programme innovant qui permet de créer une dynamique de travail, ouvre l'esprit et améliore les conditions de travail.

Cette méthode peut s'appliquer dans différents domaines ou situations

- en production

- en logistique

- sur un bureau

- sur un plan de travail

- dans un magasin

- dans un atelier

- dans les très petites entreprises

- ou dans de très grosses entreprises

La méthode 5S qu'est-ce que c'est ?

la méthode 5S est un outil remarquable qui a été créé aux États-Unis pendant la seconde guerre mondiale. Il a ensuite été repris et exploité dans les années 1980 au Japon par l'entreprise Toyota avec un très grand succès. Cette méthode est connue et reconnue pour son efficacité dans l’organisation du travail.

Les 5S : Japonais / Français

La méthode 5S, méthode d’optimisation qui, si elle est assez facile à mettre en place, va demander de la rigueur pour la conserver, l’entretenir et la transmettre.

- Seiri = Débarrasser

- Seiton = Ranger

- Seiso = Nettoyer

- Seiketsu = Maintenir l'ordre

- Shitsuke = Être rigoureux

Les différentes étapes de la méthode 5S

Exemple avec un atelier de maintenance

ÉTAPE 1 - Trier sa zone de travail

Classifier et séparer les éléments utiles des élément inutiles. Ce tri doit se faire avec discernement. Il est indispensable car l'espace autour de la zone de travail se doit d'être éclairci.

ÉTAPE 2 - Le rangement

Les outils utilisés tous les jours seront rangés à portée de main : accrochés au mur à une place définie, marqués d’étiquettes nominatives, il ne pourra plus se trouver sous d’autres outils sur un établi encombré.

Pour ce qui est des autres outils, en fonction de leur utilisation et de leur importance il faut les installer en fonction du contexte.

ÉTAPE 3 - Le nettoyage

Une fois le rangement effectué il faut nettoyer en profondeur l'atelier et c'est beaucoup plus facile sans outils superflus. Un espace de travail propre et dégagé, clair et ordonné est beaucoup plus enclin à encourager le travail serein et productif.

ÉTAPE 4 - Garder cet acquis dans le temps

Il faut dans cette étape améliorer et l’exploiter correctement pour que cette méthode de rangement perdure dans le temps.

ÉTAPE 5 - Impliquer, standardiser, transmettre cette méthode à ses collègues

Pour cela il est conseillé de prendre des photos avant-pendant-après la mise en oeuvre des 5S. C'est très utile et très utile, montre et démontre d’une façon simple, claire et évidente sa réelle utilité. Cette démarche s’inscrit dans les principes de progrès, d’hygiène-qualité et d’innovation. Toutes ces actions sont des leviers de motivations. Elles favorisent aussi la sécurité au travail, l'implication et le perfectionnement des outils de travail.

La méthode 5S aboutit à une satisfaction du client et à une augmentation du chiffre d’affaires pour les entreprise. Et augmente la satisfaction personnelle et la productivité pour les individus.